一、什么是SMT貼片上料?

在SMT貼片加工中,“上料”指的是將電子元器件準確地安裝到貼片機的送料器上,并確保機器能夠根據(jù)程序自動吸取、識別和貼裝元件的過程。

簡單來說,上料是SMT貼片生產(chǎn)的起點,直接影響整個貼片加工的穩(wěn)定性和良率。

二、SMT貼片上料的工作流程

1. 物料準備與檢驗

上料之前,操作員需要根據(jù)BOM清單(物料清單)和生產(chǎn)任務單準備好所有貼片物料。

常見物料形式包括:編帶料、管裝料、托盤料和散料等。

物料到位后,需進行以下檢查:

- 核對物料型號、規(guī)格、封裝與料號是否與BOM一致;

- 檢查物料外觀是否有受潮、破損或污染現(xiàn)象;

- 確認防靜電包裝是否完好;

這些步驟通常遵循《電子組裝工藝規(guī)范》(IPC-A-610)及企業(yè)內(nèi)部質(zhì)量標準執(zhí)行。

2. 料盤貼標與信息錄入

每一種物料在上機前都需要貼上清晰的標簽(含料號、批次號、供應商、數(shù)量等),

然后錄入MES或ERP系統(tǒng)中,實現(xiàn)料號與貼片程序的對應,方便后續(xù)追溯。

這一環(huán)節(jié)是現(xiàn)代SMT貼片加工中信息化生產(chǎn)的重要體現(xiàn)。

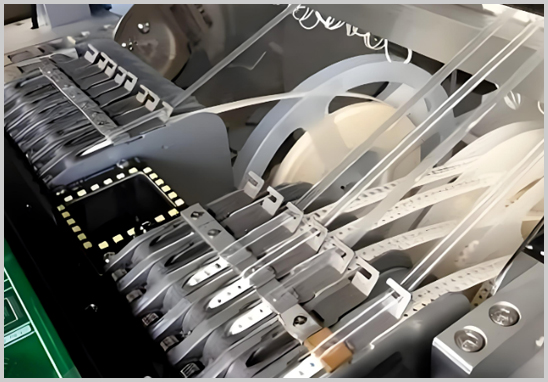

3. 選擇正確的送料器(Feeder)

不同封裝形式的元器件需要匹配不同類型的Feeder:

- 8mm/12mm/16mm編帶料Feeder:用于電阻、電容、小IC等;

- 管裝Feeder:用于長條形IC;

- Tray料架(托盤):用于QFP、BGA等高價值芯片。

上料時,操作員要確認Feeder狀態(tài)良好、送料順暢,并根據(jù)貼片程序圖紙安裝到指定位置。

4. 上機確認與貼裝程序匹配

上料完成后,操作員需在SMT貼片機操作界面中確認:

- Feeder安裝位置與程序?qū)P系;

- 吸嘴類型與元件封裝匹配;

- 視覺識別系統(tǒng)能正確識別元件極性與方向。

這一步通常由經(jīng)驗豐富的SMT技術員執(zhí)行,確保“上料正確、方向無誤”。

5. 首件檢測與確認

在正式批量貼片前,需要進行“首件檢測”。

即通過貼片機先貼裝一塊PCB樣板,然后送至AOI(自動光學檢測儀)或人工顯微鏡下檢測:

- 所有元件位置、方向、型號是否正確;

- 是否存在漏貼、偏移、極性反裝等問題。

確認無誤后方可開始批量生產(chǎn)。

6. 上料注意事項與常見問題

在實際SMT貼片加工中,上料環(huán)節(jié)常見的問題包括:

- 料帶裝反:導致貼片機吸嘴吸取失敗;

- Feeder老化或送料不順:容易造成丟料或卡料;

- 標簽錯誤:造成錯料貼裝,影響整批PCB報廢風險;

宏力捷電子在生產(chǎn)中采用智能上料防錯系統(tǒng)與料號掃碼追溯系統(tǒng),

可有效減少人為上料失誤,保障生產(chǎn)準確率。

三、SMT貼片加工上料的質(zhì)量控制

上料不僅是操作環(huán)節(jié),更是SMT貼片加工品質(zhì)控制的重要節(jié)點。

深圳宏力捷電子在生產(chǎn)中嚴格執(zhí)行ISO9001質(zhì)量體系,

每一道上料工序均設有“二次確認”機制,確保:

- 每個Feeder的料號與程序一致;

- 每批次物料都有完整的追溯記錄;

- 生產(chǎn)線設備定期維護、標定。

四、宏力捷電子的SMT貼片加工優(yōu)勢

- 20余年行業(yè)經(jīng)驗,熟悉多種PCB板材與貼片工藝;

- 配備高速貼片機與全自動上料系統(tǒng),可實現(xiàn)0201封裝及BGA精密貼裝;

- 一站式服務:從PCB設計、SMT貼片、DIP插件到整機組裝交付;

- 支持客戶來料加工與代料加工,靈活滿足不同訂單需求。

無論您是小批量打樣還是大批量生產(chǎn),宏力捷都能提供高效、穩(wěn)定、可靠的SMT貼片加工服務。

五、總結(jié)

SMT貼片上料看似簡單,卻是整個SMT貼片加工中極為關鍵的一步。

規(guī)范的上料流程和嚴格的質(zhì)量把控,能有效提高貼裝準確率、降低不良率。

選擇像深圳宏力捷電子這樣擁有多年SMT加工經(jīng)驗、完善生產(chǎn)體系的廠家,才能確保您的電子產(chǎn)品品質(zhì)穩(wěn)定、交期可靠。

深圳宏力捷推薦服務:PCB設計打樣 | PCB抄板打樣 | PCB打樣&批量生產(chǎn) | PCBA代工代料